V českojazyčné literatuře prozatím postrádáme příručku pojednávající o projektování, materiálech a stavbě malých pecí na výpal dřevem. Těžištěm prvního dílu budou právě takové druhy žáromateriálů, které uplatníte pro vlastní pecařské aktivity tohoto druhu. Dříve, než se dostaneme k informacím o materiálech pro svépomocné stavby pecí, zabrousíme k teoretickým základům, které by měly osvětlit chování žárovzdornin.

V dalším dílu navážeme tématem praktického využití žárovzdorných materiálů jako pálících pomůcek. V jeho druhé polovnině nastíníme možnosti, jak uplatnit žárovzdorné jíly v dílenské praxi.

Žárovzdornost

Společným jmenovatelem všech žárovzdorných materiálů je žárovzdornost. Je to schopnost materiálů odolávat působení vysokých teplot. Určuje se pomocí tzv. žároměrné shody, kdy porovnáváme deformaci v žáru zkoušeného materiálu s referenční žároměrkou. Za žárovzdorné materiály v pravém slova smyslu považujeme takové, které se deformují při teplotě 1580 °C (žároměrka č. 26) a vyšší. Tato teplota se historicky odvozuje od teploty tání železa, s jehož výrobou mají žáromateriály úzký vztah. Žárovzdornost je hodnota relativní, protože závisí na zrnitosti aplastik, druhu jednotlivých minerálů a na rychlosti vzestupu teploty.

V praxi by však nebylo šťastné zaměňovat žárovzdornost a nejvyšší pracovní teplotu daného materiálu. Pro praktické účely se stanovuje tzv. únosnost v žáru. Během této zkoušky se sledují deformace či destrukce při zatížení tlakem v žáru. V podstatě jde o napodobení podmínek ve zdivu pecí apod. Únosnost v žáru může být např. u šamotu o několik set °C nižší než jeho žárovzdornost.

Rozdělení žáromateriálů podle chemického složení

Žárovzdorné materiály se dělí především podle obsahu hlavních složek. Za žárovzdornost bývá nejčastěji odpovědný oxid křemičitý (SiO2); oxid hlinitý (Al2O3); oxid hořečnatý (MgO); oxid vápenatý (CaO); oxid zirkoničitý (ZrO2); oxid chromitý (Cr2O3) a některé jejich kombinace, dále pak grafit a saze (C); karbid křemíku (SiC) a některé další karbidy a nitridy.

V naší ateliérové praxi nás nevíce zajímají žáromateriály na bázi SiO2, Al2O3, MgO a SiC. V jednom ze starších článků jsme se již věnovali MgO a SiC, konkrétně kordieritu a karborundu, takže je pro tentokrát vynecháme a zaměříme se jen na soustavu SiO2 – Al2O3.

Článek o kordieritu a karborundu naleznete zde: Pecní pláty pro vysoké teploty

SiO2 – Al2O3

Předně je třeba připomenout, že oxidy křemíku a hliníku jsou základními složkami keramiky vůbec. Tvoří nedílnou a většinovou součást i všech běžných hmot v našich dílnách a ateliérech. Neobejde se bez nich ani žádná glazura. Ostatně tyto dva oxidy tvoří širokou skupinu minerálů tzv. alumosilikátů neboli hlinitokřemičitanů, mezi něž patří např. jílové minerály, slídy a živce, bez kterých si keramiku vůbec nelze představit.

Jíly tvořené jílovými minerály často obsahují kromě Al2O3 a SiO2 i další složky, které snižují jejich žárovzdornost. Souhrnně je můžeme nazývat taviva. Ty při výpalu podporují vznik taveniny ve hmotě, což vede k uzavírání a zmenšování pórů. Typickým zástupcem takových jílů jsou jíly kameninové. Snadno slinující jíly se při vysokých teplotách smršťují, měknou a navíc v žáru ztrácejí chemickou odolnost. Z toho důvodu nejsou vhodné pro výrobu pálících pomůcek a pecních vyzdívek.

Existuje však i skupina tzv. žárovzdorných jílů a jílovců s poměrně nízkým podílem taviv. Značnou žárovzdornost má i kaolin. V technologii žárnin nemusí být výrobky vždy založeny pouze na přírodních jílech a jílovcích, které zpravidla neobsahují více než 45 % hm. Al2O3. Pro zvýšení obsahu Al2O3 jsou přidávána ostřiva na mineralogické bázi andalusitu, mullitu, bauxitu, nebo korundu.

Na opačné straně škály hliník–křemík stojí kyselé žárovzdorniny s výraznou převahou SiO2. Mezi hlavní suroviny pro jejich výrobu řadíme křemenné písky a křemence. Uvádíme je zde jen okrajově, neboť nemají pro ateliérovou keramiku velký význam. Krátce se o nich zmíníme ve druhém dílu v odstavci o waddingu.

Fázové složení SiO2–Al2O3

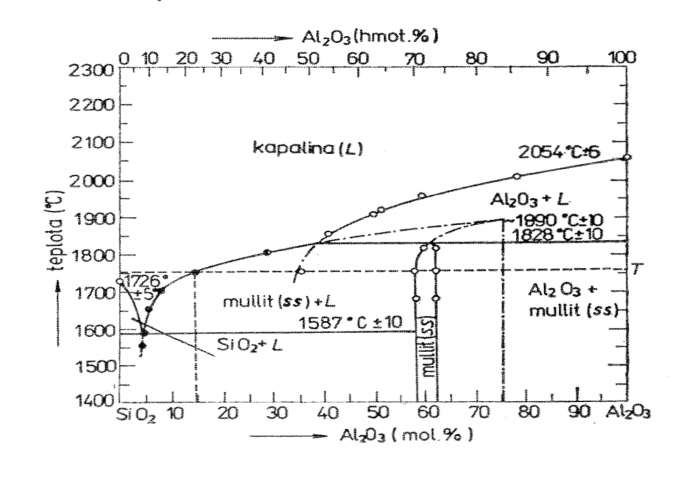

Za běžných podmínek existují tři fáze hmoty: pevná, kapalná a plynná. Mnoho látek, které jsou při pokojové teplotě v pevném skupenství, se při zahřátí začnou tavit a stávají se kapalinou. Při dalším zahřívání se kapalina mění v plyn. V soustavě Al2O3 – SiO2 a v keramice obecně nemůžeme mluvit o jedné konkrétní teplotě tání jako třeba u čistých kovů. Vznik taveniny je pozvolný s postupným rozpouštěním pevných částic. Běžně se tedy setkáváme se situací, kdy je ve hmotě přítomna kapalná i pevná fáze zároveň.

I v případě hlinitokřemičitanů může nastat možnost, kdy se směs roztaví při jedné konkrétní teplotě tání. Jedná se o zvláštní rovnovážný stav, kdy vzniká tzv. eutektikum. Toho lze dosáhnout zhruba při hmotnostním poměru 92 % SiO2 : 8 % Al2O3.

Kromě toho, že se eutektická směs taví v jednom okamžiku namísto postupného rozpouštění, dostáváme nejnižší možný bod tání směsi. Bod tání samotného oxidu křemičitého je 1710 °C a oxidu hlinitého 2050 °C. V eutektickém bodě při zmíněném poměru 8 % oxidu hlinitého a 92 % oxidu křemičitého bude teplota tání pouze okolo 1580 °C. Všechny ostatní poměry oxidu křemičitého a oxidu hlinitého mají vyšší teploty tání. Fázový diagram ukazuje různé fáze, vznikající minerály a jak se mění v různých poměrech a teplotách.

K čemu je nám znalost rovnovážného diagramu vlastně dobrá? Přestože se jedná pouze o teorii, protože ve skutečnosti bývají materiály znečištěné, z diagramu vyčteme užitečné informace.

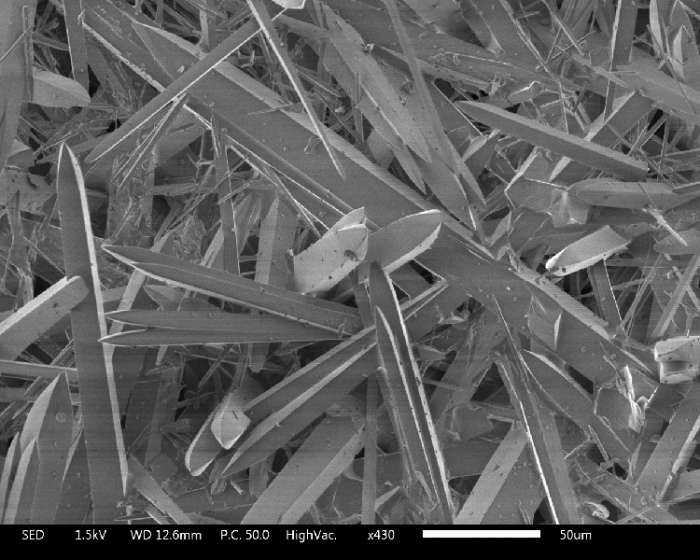

Se stoupajícím množstvím Al2O3 se bude zvyšovat obsah jehličkových krystalů minerálu mullitu

- Který se ve hmotě projevuje zvyšováním žárovzdornosti

- Má vysokou pevnost a pružnost

- Vyniká nízkou tepelnou roztažností (zvyšuje odolnost proti náhlým změnám teploty)

Z těchto důvodů je mullit žádoucí a bývá tedy snaha o jeho největší možný podíl v žárovzrorném výrobku. Ve vysokohlinitých hmotách (nad 72 % hm. Al2O3) pozorujeme kromě mullitu i žádaný, vysoce žárovzdorný minerál korund.

Druhy hlinitokřemičitých výrobků

Hlavní složkou hlinitokřemičitých výrobků jsou tedy SiO2 a Al2O3 a dělí se podle hmotnostního obsahu těchto složek na:

- Vysocehlinité 45 až 98 % Al2O3

- Šamotové 30 až 45 % Al2O3

- Kyselé šamotové 10 až 30 % Al2O3

- Křemičité 85 až 93 % SiO2

- Dinasové nad 93 % SiO2

Pro porovnání uvádíme teploty výpalů jednotlivých druhů hlinitokřemičitých výrobků:

- Vysocehlinité – korundové 1600 až 1700 °C

- Vysocehlinité – mullitové a mullitokorundové 1550 až 1650 °C

- Špičkové druhy šamotu 1400 až 1500 °C

- Běžné druhy šamotu 1250 až 1400 °C

- Dinas 1370 až 1480 °C

Šamot

Šamot patří jednoznačně k nejvíce rozšířeným a nejstarším žárovzdorným materiálům. Z předchozího textu vyplývá, že náleží do soustavy SiO2–Al2O3. Název šamot je odvozen od ostřiva používaného do hmoty.

U šamotu sledujeme především tyto parametry:

- Obsah Al2O3, popř. SiO2

- Obsah sloučenin Fe, Ti a taviv (nežádoucí)

- Pórovitost

- Žárovzdornost

- Únosnost v žáru

- Pevnost v tlaku za studena

- Odolnost proti náhlým změnám teplot

Šamot je v podstatě vypálená jílová zemina. Ze samotného syrového jílu nelze vyrobit požadovaný tvar, protože při sušení a pálení by popraskal a zbortil by se. Příčinou je značné smršťování jílů sušením a pálením. Aby se toto smrštění omezilo, mísí se surové jíly se zrnitým ostřivem.

Ostřivem jsou obvykle vypálené a rozemleté lupky, jíly, kaoliny, nebo šamotový zlom (odpad). Tvoří nosnou kostru syrového i vypáleného výrobku. Surový jíl, který svou vazností spojuje částečky ostřiva v tvárnou, zpracovatelnou hmotu se nazývá pojivo. Šamotem jsou tedy všechny vypálené a rozemleté lupky, vypálené a rozemleté jíly, nebo i upotřebené šamotové tvarovky rozmělněné v sypkou hmotu. Zároveň jako šamot označujeme i žárovzdorné výrobky obsahující zrna šamotového ostřiva.

Protože z uvedených složek má každá své význačné vlastnosti, získávají se volbou různého vzájemného poměru ostřiva a pojiva a způsobem zpracování, různé druhy šamotu.

Značení šamotu

U šamotu se setkáváme se značením podle mnoha různých norem. Vzhledem k bohaté historii výroby žáromateriálů existují stovky značek. Určení některých z nich může činit jisté problémy. Starší značení totiž nezřídka podléhá pouze podnikovým normám, které nemívají oporu v běžně dostupných dokumentech.

V každém případě je potřeba z tabulek ověřit, jaké materiály máme k dispozici a zda se hodí k našemu účelu. Poměrně často lze narazit na nevhodný žáromateriál, který by v extrémním případě mohl vést k destrukci pece už při prvním výpalu (např. dinas, křemelina apod.). Neznačené tvarovky raději nepoužíváme vůbec.

|

Příklady starších jakostních značek použitelných pro svépomocné stavby pecí Teploty jsou uvedeny pro aplikaci v nekorozivním prostředí |

|

| Běžný šamot | pro teploty do |

| SI, SNKI, SNCI | 1300–1450 °C |

| SII, SNKII, SNCII | 1200–1300 °C |

| SIII | 1200–1250 °C |

| Polotvrdý šamot | pro teploty do |

| SPI, SPKI, SPCI | 1300–1450 °C |

| SPII, SPKII, SPCII | 1300–1350 °C |

| SPIII | 1200–1300 °C |

| Tvrdý šamot | pro teploty do |

| STI, STKI, STCI | 1300–1450 °C |

| STII, STKII | 1200–1350 °C |

| STIII | 1200–1300 °C |

| STIV | 1200 °C |

| Otěruvzdorný šamot | pro teploty do |

| SOM | 1200 °C |

| SOH | 1350 °C |

| SKN | 1450 °C |

| Dekal 150 | 1520 °C |

| Šamot s vyšším obsahem Al2O3 | pro teploty do |

| A 52 | 1380 °C |

| Alurit 50, A 60, A 65, VS 47 | 1450 °C |

| Alurit 60, Alurit 70, Sial 60, VS 67 | 1480 °C |

| A 70, A 75 | 1500 °C |

| Dekal 150 | 1520 °C |

| KIA, A8 0, A 85 | 1550 °C |

| Alurit 85, VS 87 | 1580 °C |

| Šamot lehčený | pro teploty do |

| SL 11, SL 13, Izo par | 1100 °C |

| PSO, Lesil, Tenzirex II | 1300 °C |

| HB 5, HB 7, Tenzirex I | 1400 °C |

| HB 7/15, PS 155 | 1500 °C |

| HB 10/16 | 1600 °C |

Maximální doporučená teplota pro jednotlivé jakosti je pouze hrubě orientační. Volba konkrétního materiálu závisí na řadě dalších provozních podmínek. Například u staveb pecí na dřevo je potřeba zohlednit zvýšenou agresivitu spalin.

Technické informace k v současnosti vyráběným materiálům obdržíte přímo u výrobce.

V každém případě je nezbytné při výběru žáromateriálů přihlédnout k rozdílným nárokům na druh a jakost u jednotlivých částí zařízení. Jinak řečeno, je zcela zbytečné a velmi drahé z vysocehlinitých materiálů postavit komín a naopak s méně jakostním lehčeným šamotem v topeništi vysokožárné dřevopece neuspějeme.

Hutnost

Kritéria hutnosti jako hustota, objemová hmotnost a dále množství, velikost, tvar a spojitost pórů jsou základní charakteristikou šamotu, které určují, jak lze jednotlivé typy materiálů použít a lze je označit za mimořádně důležitá.

Pórovitost je zásadní kritérium u materiálů, na které působí různé chemické vlivy. V našem případě jde především o alkalické páry a různé druhy popelů vznikající při pálení dřevem na vysoké teploty. Bývá pravidlem, že materiál s nižší pórovitostí bude mít vyšší odolnost proti korozi. Zvolíme-li však pro stavbu dřevopece pórovité materiály, je třeba nedostatečnou chemickou odolnost kompenzovat jakostnějším materiálem (s vyšším obsahem Al2O3).

Měrná tepelná vodivost je základní charakteristikou velkého významu a také souvisí s otázkou pórů. Některé výrobky mají být dobře vodivé (pecní pláty, stojky, mufle) anebo obráceně, mají být tepelně izolační (vyzdívky pecí).

U vyzdívek periodicky pracujících keramických pecí citlivě vnímáme i měrné teplo (specifickou tepelnou kapacitu) žáromateriálů a to nejen kvůli ekonomičnosti výpalů, ale i z technologických důvodů. Stává se, že pece malých objemů postavené z materiálu s vysokým měrným teplem, budou mít tak veliké nároky na přísun tepla, že se ani nepodaří dosáhnout zamýšlené teploty. Jinými slovy: příliš těžký materiál spotřebuje tolik tepla, že ani nedopálíme a pokud ano, bude to velmi drahé.

S hutností úzce souvisí i mechanická pevnost. Například v mechanicky namáhaných částech pecí jako např. v topeništích a prostupech budou zvlášť pórovité materiály velmi trpět.

Podle pórovitosti dělíme žárovzdorné výrobky na:

- Hutné, které se vyznačují skutečnou pórovitostí pod 45 %

- Izolační se skutečnou pórovitostí nad 45 %

Tvar

Žárovzdorné výrobky určuje také jejich tvar a podle toho je dělíme na:

- Tvarové výrobky, tj. takové které mají přesně definovaný tvar

- Netvarové výrobky, dodávané jako suché nebo předvlhčené směsi, z nichž se vytvoří žáromonolitická vyzdívka přímo na místě použití, popř. slouží jako malty pro vyzdívání z tvarovek a pod.

- Vláknité materiály

Tvarové výrobky

Pro vyzdívkářskou (pecařskou) praxi je důležitá orientace v technických normách a ve značení souvisejícím s tvary a rozměry tzv. kamenů. Vzhledem k nutnosti poměrně úzkých a spár sledujeme technologii jejich vytváření. Nejméně přesné tvary produkuje výroba z plastického těsta (15 až 20 % hm. vody). O mnoho přesnější jsou tvarovky vyrobené lisováním ze suché a polosuché drolenky (2 až 8 % hm. vody). Zvláštní skupinou výrobků jsou vzhledem k přesnosti pěnošamoty. Jejich broušením (kalibrováním) po výpalu, získáváme staviva výjimečné rozměrové a tvarové přesnosti.

Široké použití žárovzdorných tvarovek si vynutilo výrobu mnoha různých tvarů. Pro keramické pece budované svépomocí jsou nejfrekventovanější pravoúhlé tvarovky C25 - tzv. normálky s rozměry 250x123x65 mm, nebo základní tvarovka C30 (běžné šamotové cihly). Pro pěnošamoty jsou to např. formáty NF1/76 a NF2. Často využíváme i vazáky, běhouny, krátké a dlouhé klíny, záklenky, radiálky, plátky a desky.

Cílem normování tvarů je usnadnit sériovou velkovýrobu, ulehčit projekční práce tepelných zařízení a minimalizovat počet řezů na stavbě.

Drobní keramici, kteří budují pece svépomocí, běžně používají materiál z demolic vyřazených průmyslových agregátů, případně různé nesourodé směsi tvarovek z více zdrojů. V takovém případě je potřeba materiál před stavbou roztřídit nejen podle jakostí materiálu, ale i tvaru a rozměrů. S ohledem k menší náročnosti drobnějších staveb můžeme s výhodou využít i méně frekventované tvary, jako jsou tvarovky zavěšených stropů, půdovky, kotlové desky, regenerační mřížoví, nebo pozorovací a měřící tvarovky.

Rozumí se samo sebou, že druhotně využité kameny musí být předem dokonale očištěny od zbytků žárovzdorných i konvenčních malt. Veškerá manipulace má být prováděna s maximálním důrazem na zachování původních hran, rohů a povrchů. Ale to už příliš zabíháme do vyzdívkářského řemesla, které zasluhuje zvláštní pozornost. Budeme se mu věnovat v některém z dalších článků.

Z předchozího textu vyplývá, že tvarovky nesou v jednom kódu označení druhu a jakosti materiálu a označení tvaru.

Za příklad si vezmeme značku 2H16 STVI, ze které lze vyčíst, že se jedná o krátký klín s výškou 124 mm, délkou 250 mm, rozdílem mezi širokou a úzkou stranou (klínovitostí) 16 mm, díky čemuž dostaneme klenbu s radiem 449 mm. Tvarovka má objem 1,984 dm3, stejně jako normálka C25 s níž je kompatibilní. Jedná se o tvrdý šamot těchto vlastností:

| Al2O3 | 40,5 | % |

| SiO2 | 53,5 | % |

| Fe2O3 | 1,7 | % |

| TiO2 | 1,8 | % |

| K2O+Na2O | 1,0+0,2 | % |

| MgO | 0,2 | % |

| CaO | 0,6 | % |

| Objemová hmotnost | 2100 | kg/m3 |

| Zdánlivá pórovitost | 22,5 | % |

| Pevnost v tlaku za studena | 25 | MPa |

| Únosnost v žáru T0,5 | 1340 | °C |

| Žárovzdornost | 1720 | °C |

| Trvalé délkové změny | +/-0,5 | % |

| Odolnost při změně teploty | 15 | Cyklů |

Tato tvarovka je vhodná do klenby peciště středně velké pece na dřevo v kombinaci s další izolační vrstvou. Podle zkušeností vyhovuje pro teploty do 1380 °C. Obstojně odolává korozi dřevěnými popely a alkalickými parami. Má dostatečnou odolnost proti náhlým změnám teploty.

Netvarové výrobky

Netvarové žárovzdorné materiály lze rozdělit na:

- Směsi sloužící ke zhotovení monolitických žárovzdorných vyzdívek, případně na jejich opravy, tj. žárobetony, dusací hmoty

- Směsi určené převážně ke spojování tvarových žárovzdorných výrobků, tj. malty a tmely

Žárobetony jsou poměrně mladé materiály známé teprve od začátku 20. stol. Ve svépomocných stavbách keramických pecí nebývají příliš často využívány, i když v sobě skrývají značný potenciál. Umožňují budovat lité a vibrované monolitické konstrukce komplikovaných tvarů. Značnou výhodou je výrazné urychlení výstavby nebo opravy vyzdívek. Kvalita monolitických žárobetonových vyzdívek a jejich životnost v provozu je silně ovlivněna kvalitou zpracování směsí, jejich uložením, ošetřováním a uváděním do provozu. Žárobetony je proto nutné zpracovávat zvlášť pečlivě a přesně dodržovat stavebně-technologické postupy, navržené výrobcem. Vlastnosti a složení směsí je velice různorodé a často se používá až 11 složek, z nichž každá má svou nezastupitelnou funkci.

Kromě hutných se vyrábějí i izolační žárobetony. Každý výrobce nabízí řadu různých směsí s širokým rozpětím pracovních teplot. Charakterizovat jejich vlastnosti přesahuje rámec tohoto článku, z tohoto důvodu uvedeme pouze výčet hlavních skupin.

- Hutné (RCC)

- Hutné torkretovací (HBG)

- Se středním obsahem cementu (MCC)

- S velmi nízkým obsahem cementu (ULCC)

- Bezcementové (NCC)

- Samotekoucí (SFC)

- Chemicky vázané (CBC)

- Lehké izolační (IC)

- Torkretovací izolační (IG)

Malty jsou směsi jemnozrnných kameniv a pojiva. Slouží jako prostředek ke spojování tvarovek a k vyplňování spár. Provozní jistota a životnost žárovzdorných vyzdívek nezávisí jen na správné volbě tvarových výrobků, ale ve značné míře též na druhu a jakosti spojovacího materiálu. Kvalitu zdiva ovlivňuje také jeho správná aplikace a chemická kompatibilita se sezdívanými kameny. Spojovací materiál pomáhá kompenzovat napětí vznikající ve vyzdívce a vyrovnávat případné rozměrové nepřesnosti tvarovek.

Malty pro spojování šamotu mají jako pojivo nejčastěji žárovzdorný jíl (obvykle 20-30 %). Převažující složkou je kamenivo shodného nebo podobného složení se sezdívaným materiálem.

V případě pecí na dřevo jsou spáry z důvodu koroze taveninou nejvíce opotřebovávaným místem vyzdívky. Příčinou je především vyšší pórovitost malty ve spárách, protože malta neumožňuje dosažení tak vysoké hutnosti, jakou mohou mít hutná tvarová staviva. Opotřebení ve spárách nastavuje limity pro životnost korodované vyzdívky.

Zvýšení odolnosti spár dosáhneme vyzdíváním na co nejužší spáru a využitím jakostnější malty ve srovnáním s materiálem tvarovky.

Vláknité materiály

Vláknité materiály se vyznačují nízkou objemovou hmotností a nízkou tepelnou vodivostí, mají nízkou tepelnou kapacitu a lze je s úspěchem využít v periodicky pracujících zařízeních, kde úspory na vyhřátí jsou největší a ochlazování představuje podstatně nižší odvod energie než u klasické vyzdívky.

V periodicky pracujících agregátech se též využívá velmi dobré odolnosti proti náhlým změnám teploty vláknitých materiálů, u nichž může dilatovat každé vlákno nezávisle.

Naopak u vláknitých materiálů je třeba vzít v úvahu nízkou pevnost, a tedy snadné porušení vyzdívky. Malé zaplnění prostoru způsobuje snadné proniknutí vnitřního prostředí pece do materiálu a v důsledku toho nízkou chemickou odolnost. Z tohoto důvodu jsou běžné vláknité materiály na vnitřní straně vysokožárných dřevopecí obtížně uplatnitelné.

Použití vláknitých materiálů při teplotách nad 1300 °C je nevýhodné i z hlediska prostupu tepla zvláště vlivem prozařování (radiace).

Z těchto důvodů se hodí spíše pro pece s nižší pracovní teplotou, nebo jako vnější izolační vrstva. Pro teploty nad 1300 °C pak přicházejí v úvahu speciální vláknité materiály.

V praxi ateliérové keramiky používáme vláknité materiály nejčastěji na stavby pecí určených pro techniku amerického raku

Jistou nevýhodou spojenou s malou mechanickou pevností je uvolňování jemných vláken do okolního prostředí, které se tímto stává zdravotně závadné.

V tomto okamžiku se s žárovzdornými materiáli rozloučíme. V dalším pokračování navážeme povídáním o nakládacích pomůckách. Žárovzdorné materiály v ateliérové keramice II

Přihlaš se a vlož komentář...